立体补胶线的设计理念

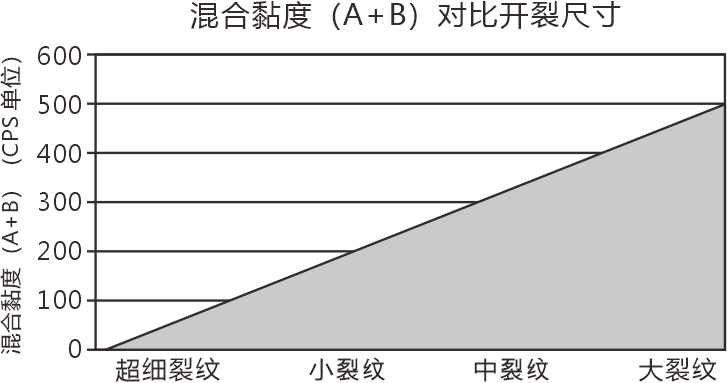

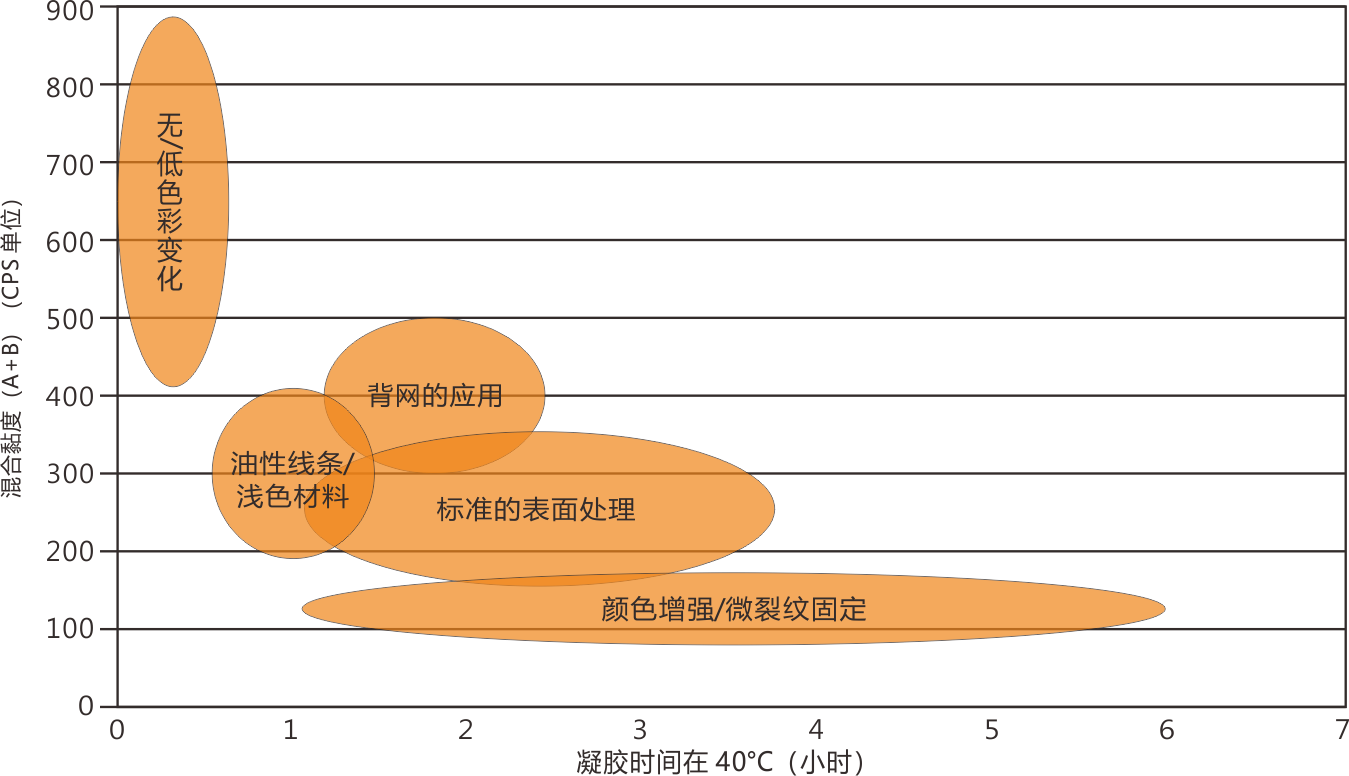

- 补胶线适应国际上通用的用饱和树脂胶(即AB胶)代替不饱和树脂胶(欲称大理石胶),因此是市场发展的必然趋势。

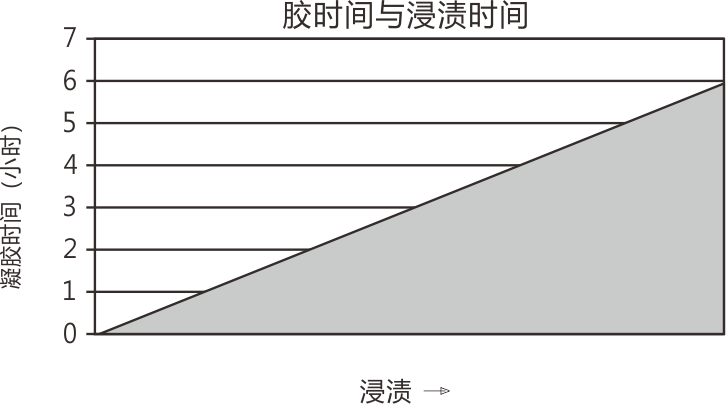

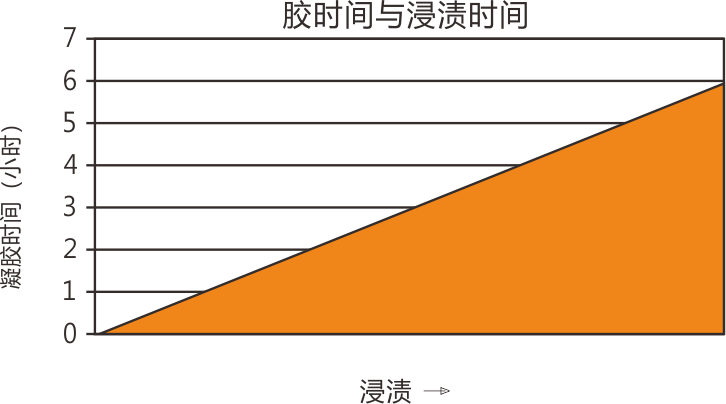

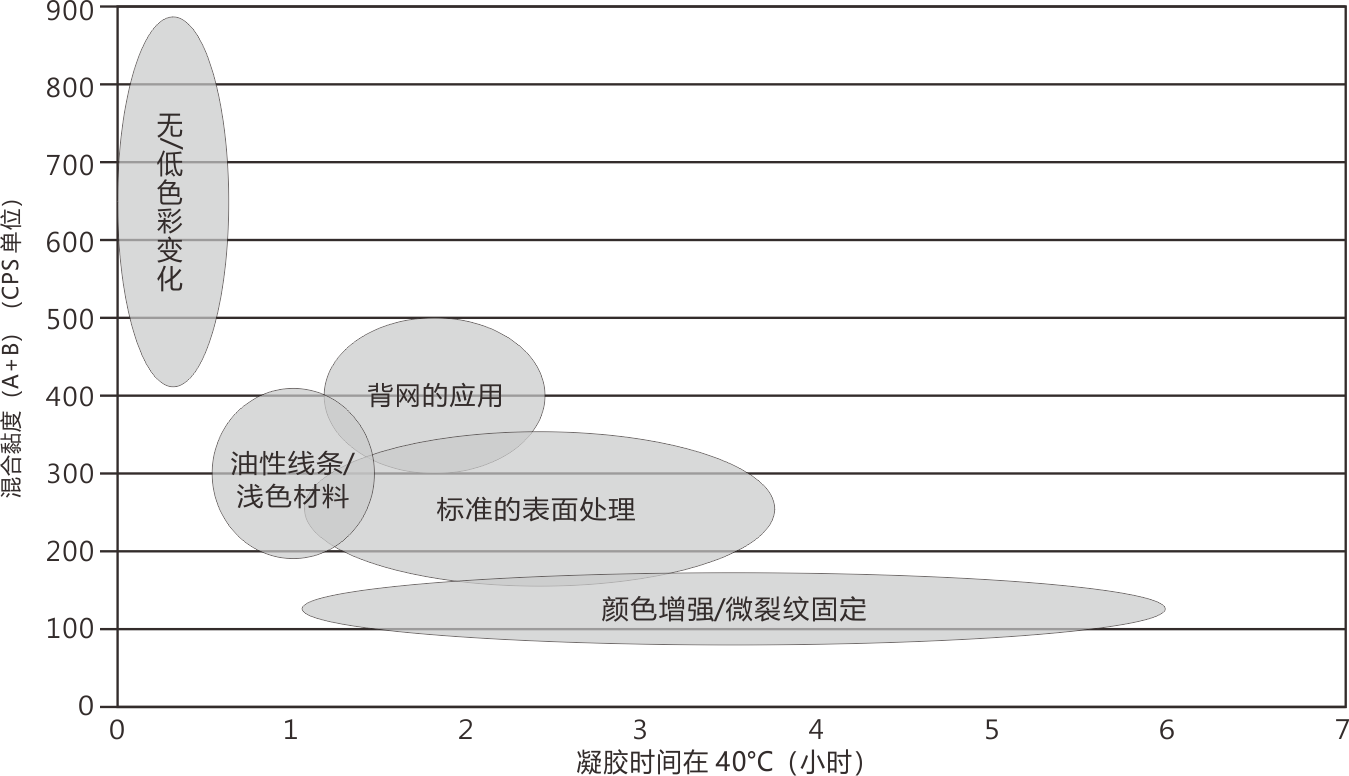

- 由于胶水的特性,将石材内部的水分干燥后,在合理湿度环境下,温度控制在40-45°C之间,30-180分钟胶水能渗透到石材内部完全干透。

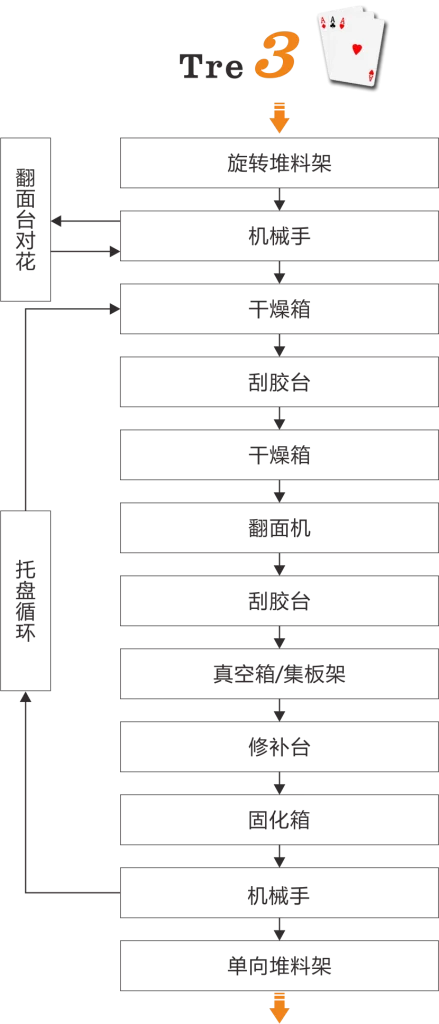

- 切割后的石材容易破损,将石材放在托盘上,石材在静止的状态下,有效减少石材在加工过程时搬运导致的损坏。托盘网格更加细密,适合裂纹的较多易碎石材。

- 对于某些国家来说,电力能源费用高,我们研制出双能源系统,使用生物燃料或天然气产生热能,减少费用开支。

- 多工位刮胶台、修补台,提高补胶效率,对生产工序更加合理化。

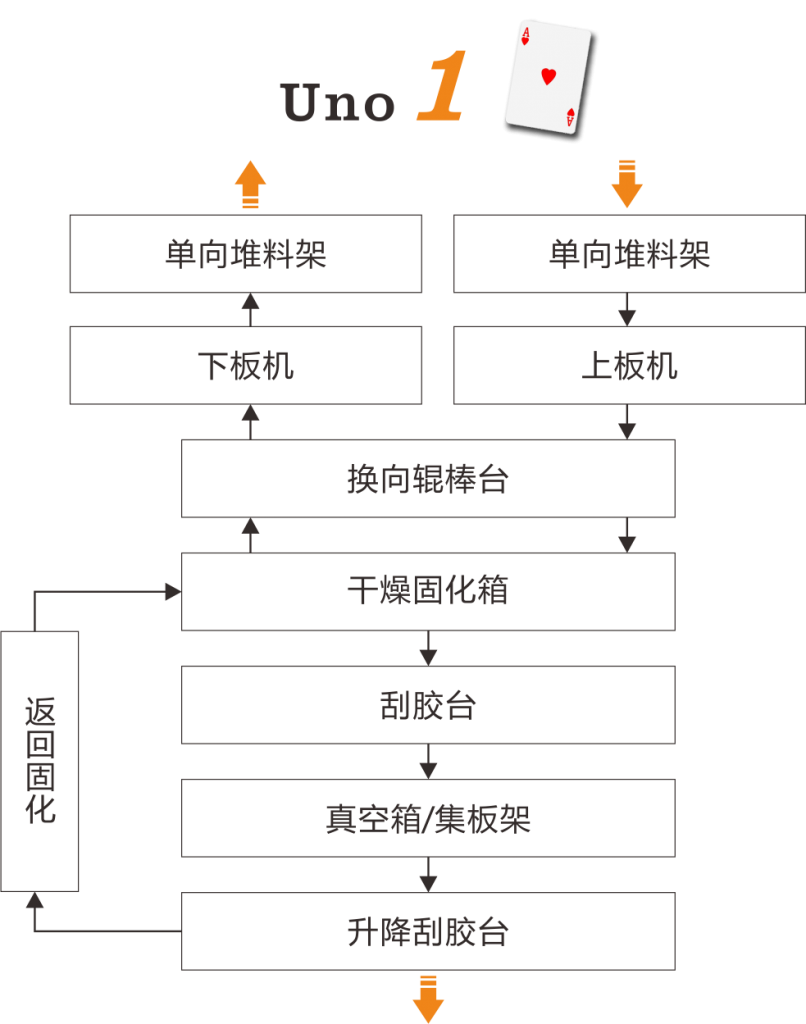

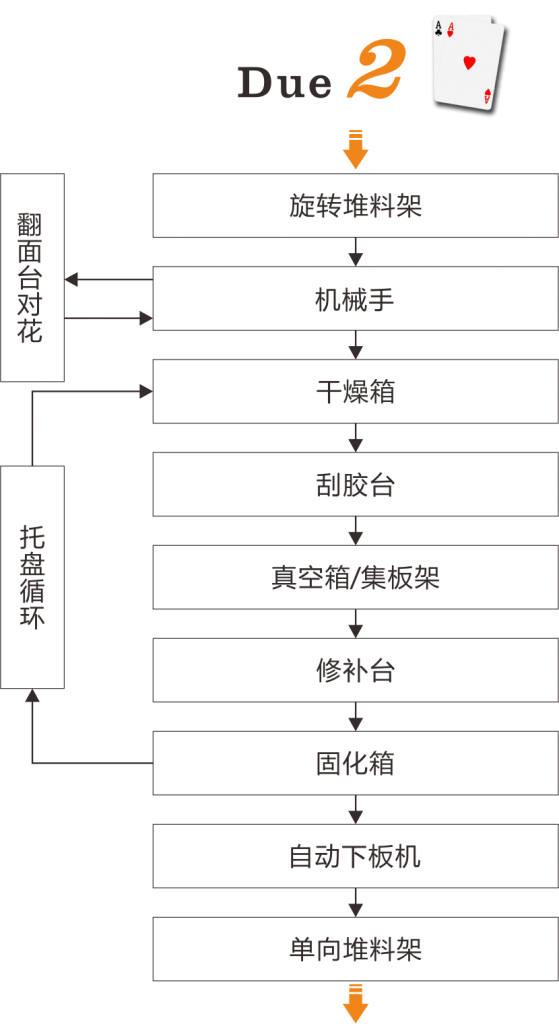

- 采用立体空间的应用,减少场地占用面积。

- 生产线采用平稳高效设计,适应石材的各种规格,500Kg / 1000Kg的石材也能运行自如。

什么是最好的补胶线

一方面满足客户的需求。

一条补胶线实际上是标准自动化模块的组合,通过组装,以配合客户的工艺和空间布局。如果需要特殊的模块设计,慧谷也能根据客户需求进行优化设计。

设计补胶线包括如下基本要素:

- 背网:板材进入固化前进行背网刮胶加固。

- 每小时产量。

- 可用空间:特定建筑限制。

- 根据客户的工艺和布局调整补胶线。

一旦上述标准被确定,便可以确定布局。

补胶线是技术、质量、产能和可靠性综合于一体,将直接影响设计原则、部件质量、安装精度和注意细节等。

最好的补胶效果

抽真空前——胶水无法渗透到石材内部

抽真空后——空气从裂缝里排出,胶水渗透到缝隙内

再次补胶——再次用胶水填补石材的空隙

集板架 ——大裂缝板材在集板架 静止存放一段时间后再次补胶, 减少裂纹大板材返补率

新产品

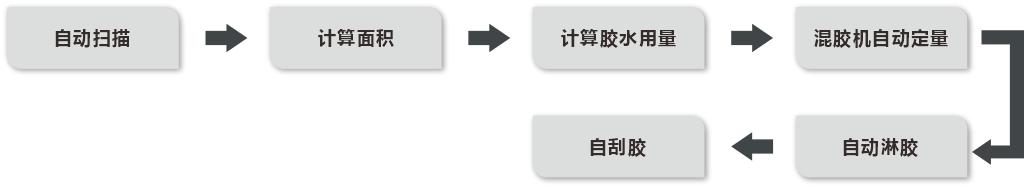

自动按面积称量淋胶系统

本系统由混胶、淋胶、输送、清洗等装置构成。先预设 AB 胶混合比例与每平方米胶用量,扫描仪读取板材面积后,混胶机自动算出胶量,泵将精准配比的 A胶和B 胶混合,经淋幕装置均匀淋至板背/板面,无需人工工作,比例用量精准,可计算每张板材面积的用胶量,大幅降低胶水损耗。

![]() ※节约成本

※节约成本 ![]() 不间断连续供应

不间断连续供应 ![]() 自动清洗

自动清洗

循环箱

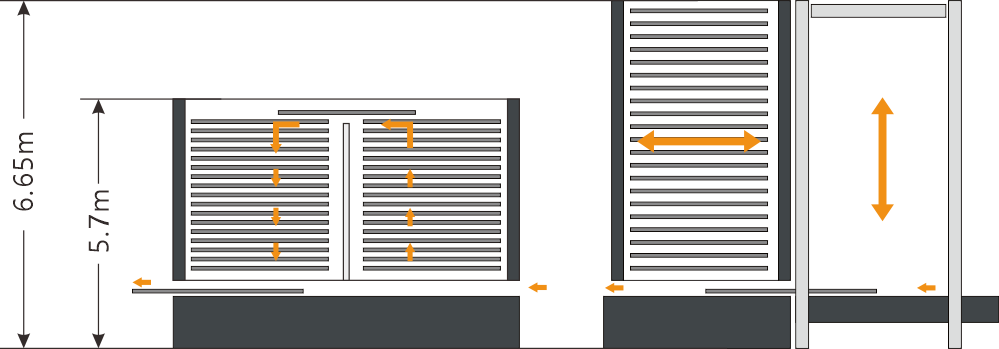

国内首创,解决厂房高度受限,固化温度均匀,稳定性好

相较于传统固化箱,循环箱的高度有所降低,这一优化设计切实解决了厂房高度受限的难题。在同等生产效率的前提下,板材于循环箱箱体内的存储时长得以延长,进而使固化效果更为理想。

循环固化箱通过加热及循环运动使得板由常温到固化温度再到常温,使背网的胶水充分硬化。通过温度梯度的调整可以消除涂胶形成的应力。每个固化箱可以存放板材40片/60片/80片,加热热源可用电或天然气。

40+40层循环式 45层升降式

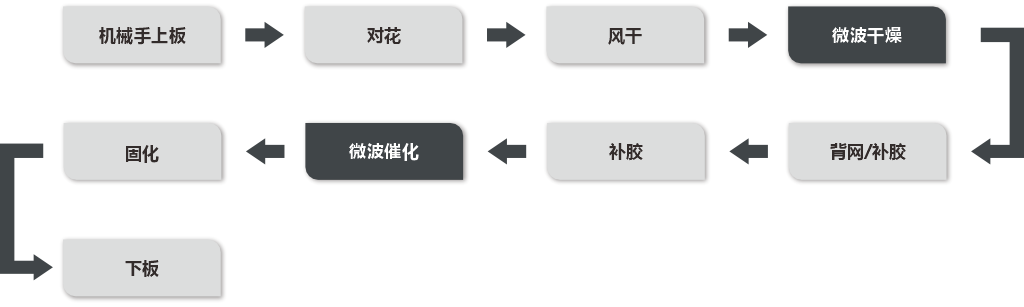

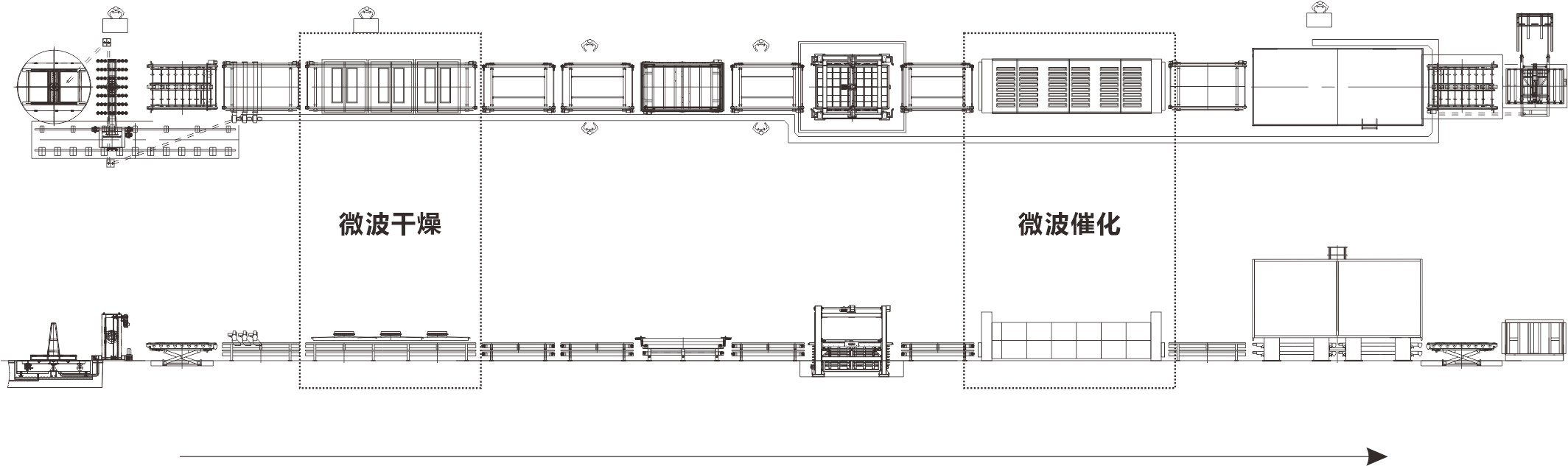

微波补胶线工艺

脱水效果好,节省干燥固化时间,适用奢石补胶,气候适应性设计,提高空间利用率

基于微波干燥箱和催化箱的补胶线属于第三代产品,是传统补胶线更好的替代方案,能够提供更广泛的功能。

该系统采用微波干燥箱和微波催化箱,两者均采用模块化结构,可以轻松集成到现有的传统补胶线中,实现节约投资,也可以作为新生产线的关键组成部分。

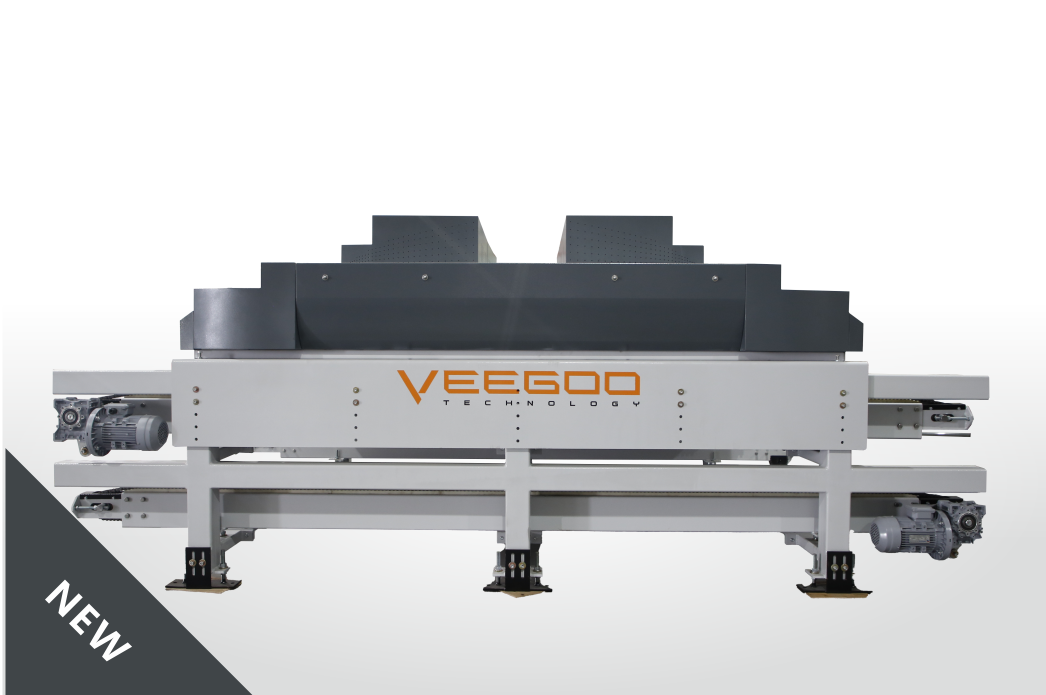

微波干燥箱

通过内部分子振动产生高温,使水分子气化外溢,尤其结构性水分子也会脱离。达到快速干燥的效果,因此用于即时干燥和脱水。

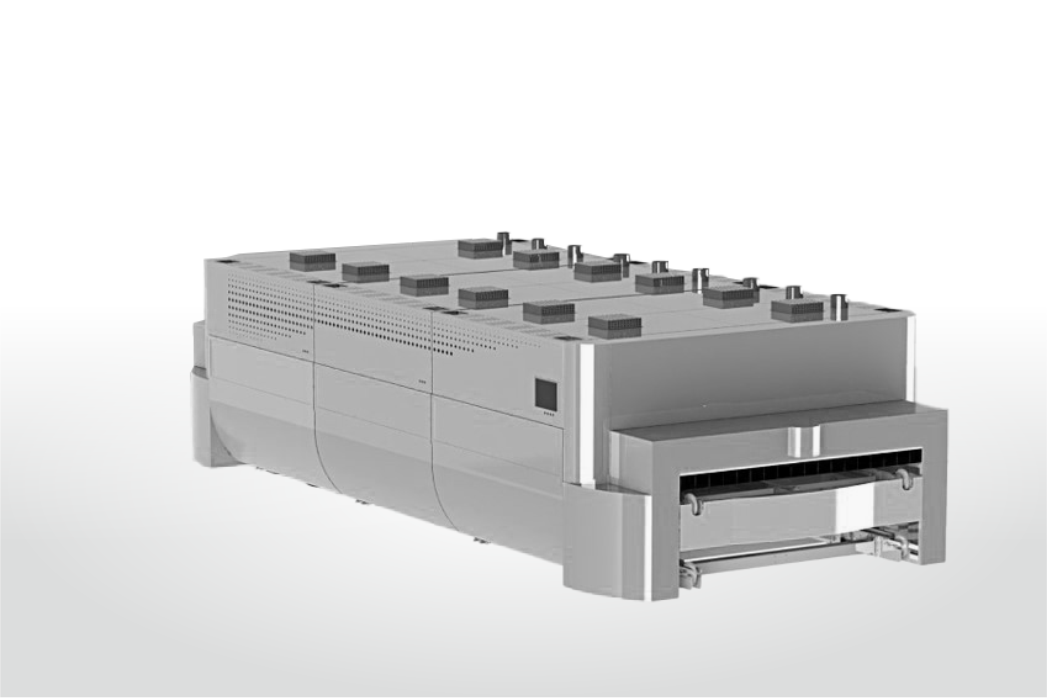

微波催化箱

通过微波的高频电磁场可以诱导树脂分子的极化,使分子间的作用力增强,从而促进固化反应的进行。同时降低了固化反应的活化能,从而加速环氧树脂等热固性材料的交联反应,缩短固化时间,提高固化后板材的机械性能。

控制

众所周知,立体补胶线的装配非常复杂并且需要相当成熟的技术。慧谷通过提供合理的设计,正确的原材料,高质量的组件、精准的装配来确保机器的可靠性。

慧谷只使用符合我们质量标准的国产电气元件。如不符合我们质量标准,我们则选用更高品质的从国外进口的电气元件。